生産体制

設計から材料手配、加工、組み立て・二次加工まで一貫して対応できる生産体制を整えています。

お客様の要望に応じた管理体制で製品を安定的に供給し、さまざまな分野の発展に貢献しています。

日野精機の一貫生産体制

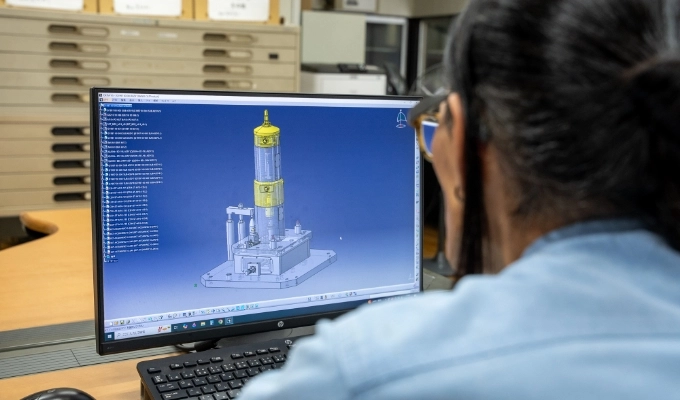

設計

社内で治具設計を行っており、細かな仕様や納期に対応可能です。

既に治具図面や構想がある場合もご相談頂ければ対応いたします。

材料手配

鋳物からダイカストまでお客様のニーズに沿った材料を自社調達可能です。

指定の調達先がある場合も対応させて頂きます。

加工

マシニングと旋盤が主要な加工方法になります。加工治具を自作しているので、さまざまな形状に対応可能です。

組立

ご希望があれば製品の組立や圧入も対応可能です。

新田工場では専用ルームで電子部品の組立も行っております。

二次加工

洗浄やリーク試験、タッチアップ等も行っております。

含浸や焼き入れも協力メーカーで対応しておりますので、ご要望があればお気軽にご相談ください。

検査

加工現場での検査とは別に三次元測定機や形状測定機による検査も対応可能です。要望がない場合でも定期的な抜き取り検査を実施しています。

梱包・納品

納品場所や荷姿についてはご希望の方法で対応させて頂きます。

構成部品のセット納入にも対応可能です。

自社製治具の設計・製作

長年培ったノウハウで、自社製治具を設計・製作することで量産立ち上げの期間を短縮しています。

また、治具で精度良く固定することで職人の技が必要なくなり、誰が作っても同じ品質を保ちながら製品を加工します。

ツールのプロフェッショナルが在籍

加工におけるツールセットの専任担当者がおり、適切にツールセットをすることで、加工精度が向上し製品の品質が安定します。

工具の摩耗や劣化を定期的に点検し、適切なタイミングでメンテナンスや交換を行うことで、工具の寿命を延ばし工具コストの削減につながっています。

少量品の対応も可能

少量部品や補給部品にも対応可能です。

自社倉庫に治具を長期保管しますので安定した部品供給を行えます。

FMSによる自動化を推進

新田工場ではFMSの導入を推進中です。

現在は製品治具の自動切換と自動搬送のみですが、既存の加工ラインと比べて高い生産性を確保しています。

治具の段取が必要ない構成になっているので、少量部品の加工にも無理なく対応可能です。

※FMS(Flexible Manufacturing System):一つの生産ラインで異なる製品や種類を柔軟に製造できるシステム。